Pubblichiamo la prima di due parti di un’intervista a un operaio, già sindacalista in fabbrica e compreso nell’ultima serie di licenziati, della Motori Minarelli di Bologna, fabbrica del gruppo giapponese Yamaha, un gruppo che ha implementato da anni anche in Italia i principi del toyotismo e della sua “filosofia” aziendale di riferimento, il kaizen.

La seconda parte apparirà mercoledì prossimo.

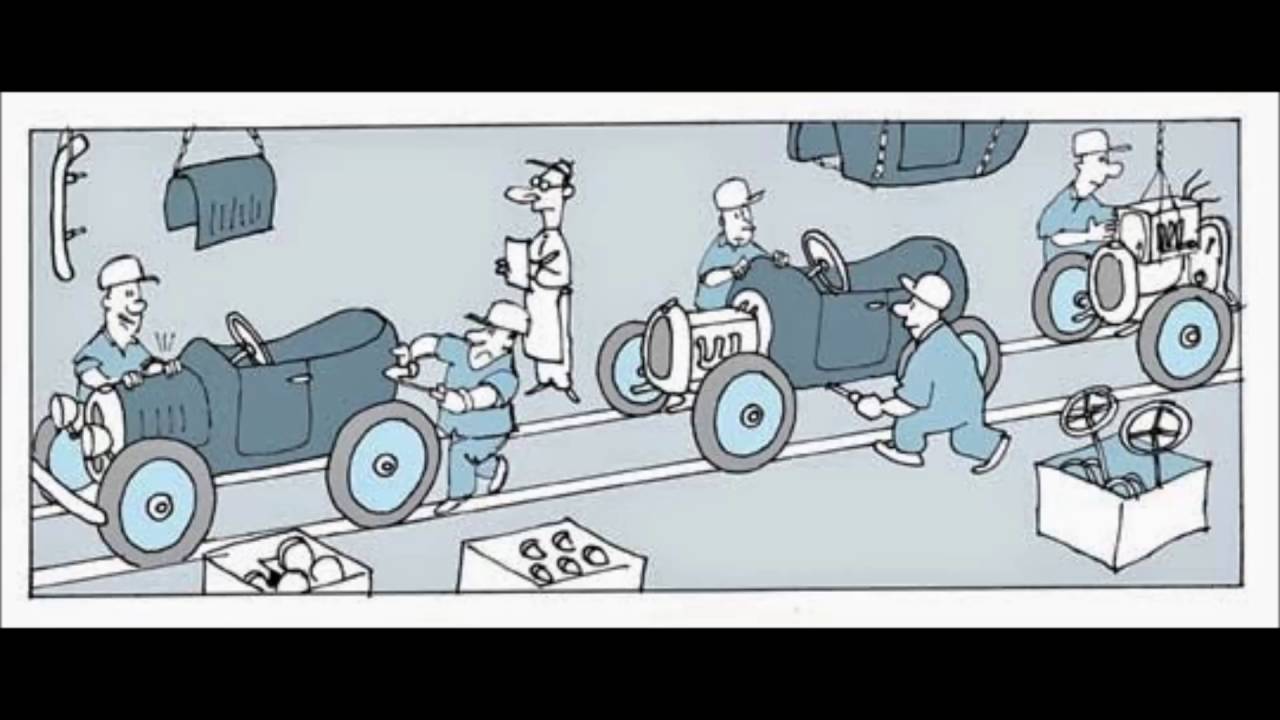

Quando sono state immesse alla Motori Minarelli le nuove tecniche di produzione? In che modo? Per capirci: se uno legge i teorici del toyotismo, trova il concetto centrale dell’introduzione con la forza dei nuovi metodi di produzione perché la classe operaia non è in sé abituata a certe abitudini. E’ stato così per voi?

Ci sono state varie fasi, fondamentalmente legate alla partecipazione del gruppo Yamaha in Motori Minarelli. La Motori Minarelli ha avuto un boom enorme dalla prima metà degli anni Ottanta, quando c’è stato il boom degli scooter cinquanta, e quindi Yamaha ha avuto una partecipazione azionaria via via crescente, a partire da quegli anni, iniziata col 30%, un buon controllo, la M. M. era un’azienda del motociclo inizialmente più artigianale, poi ha avuto questo boom durato fino al 2000, un quindicennio dove sono stati sfornati motori di cinquantini. Io sono entrato nel 95, quindi già qualche anno dopo, i giapponesi già c’erano: si sfornava una cosa come 2000 motori al giorno. M. M. non produceva solo motori per Yamaha: lo faceva per Aprilia, per Malaguti che non riusciva a star dietro alla domanda di cinquantini sul mercato, e poi per tutta una serie di altri clienti. Finita questa fase, e comunque nel 2001 Yamaha aveva già il 100% della partecipazione, c’è stato poi il momento successivo – ricordo che già a fine anni 90, nel 98-99, la presenza del metodo toyotista era appena accennata, però cominciava. La fabbrica non era totalmente diversa, ma l’organizzazione del lavoro era molto differente: non tanto per chi stava in linea, aveva ritmi cadenzati, immaginate a pieno regime col cinquantino, 94 motori all’ora; però nella gestione del magazzino, della movimentazione, nella gestione degli ordini, dei cartellini di produzione, non c’era quella precisione just in time che poi dagli anni successivi è arrivata, per cui ante scorte, tu avevi i cartelli di produzione, chiaramente si produceva in quel momento e tu portavi materiali per 6-700 motori per ogni cartellino di produzione. I ritmi erano – il lavoro era tanto, quindi fisicamente impegnativo ecc., però i ritmi erano più blandi, quindi non avevi il cartellino di produzione da 100 motori come ci sono oggi e magari in una giornata si alternano, secondo il numero di contratti della giornata, 3-4-5 cartellini di produzione da 100, una cosa più intensa. Già in quegli anni lì la presenza dei giapponesi era più discreta nella produzione, però incominciavano a porre dei principi che si chiamavano le cinque “s”: cinque concetti in lingua giapponese che riguardavano la disciplina, la pulizia sul posto di lavoro, tutti quanti questi principi che all’epoca vennero propagandati più che altro a livello di responsabili. Io per un anno ho fatto il responsabile di linea, poi diciamo che clamorosamente ho chiesto di essere retrocesso, cioè mi hanno portato dal magazzino in linea a fare il supervisore, poi mi sono reso conto che non era quello che volevo, essendo dell’idea che le braccia se le possono prendere, il resto no.

Cosa dovevi fare come supervisore?

Come supervisore avevi compiti che andavano oltre al “tecnico”. Tanto più che mi ricordo che alcuni di noi erano più tecnici, alcuni venivano proprio dalla linea di montaggio (gli uomini alla Minarelli sono stati in linea per un breve periodo, poi hanno fatto la scelta di mettere solamente le donne: evidentemente ritengono che le donne abbiano più resistenza, attenzione, più capacità di stare sul pezzo, sopportazione; ce l’hanno sempre venduta così: gli uomini in linea dopo un po’ vanno fuori di testa…). Quei pochi che c’erano, leggermente più giovani di me, oggi quarantenni, sono stati tolti e alcuni di loro sono diventati supervisori; io invece venivo dal magazzino, dall’alimentazione della linea, quando mi fecero questa proposta decisi di accettare. Che dovevi fare? Dovevi controllare che la produzione a fine giornata fosse quella. Dove emergevano questioni tecniche, non tanto risolverle in prima battuta: loro dicevano “non è importante la tua competenza tecnica”; è importante che pero le individui, chiaramente non da solo: c0erano dei responsabili di linea; tu poi ti dovevi relazionare con altri, ad esempio con l’attrezzeria se era un problema di macchinari, col magazzino se c’era un problema di materiali ecc….. esercitando un controllo diciamo a suo tempo discreto, molto diverso da quello che i ho visto nei responsabili e adesso nelle responsabili ; i responsabili di allora hanno fatto uno scatto in più, alcuni, li chiamano production allora il controllo doveva essere discreto, nel senso che non dovevi esercitare una pressione forte, evidente, anche se a fine giornata i pezzi dovevano comunque uscire fuori. Diverso, l’azienda produceva tanto e non aveva interesse a provocare un muro contro muro, il sindacato riusciva a ottenere delle concessioni abbastanza facilmente… e quindi era più che altro una propaganda che veniva fatta più che altro a livello di responsabili, dicendo di essere discreti. Io ricordo una riunione in cui si diceva: “se si sciopera, uscite pure voi”, perché non si deve avvertire la contrapposizione.

La cosa non ha attecchito molto, perché secondo me i giapponesi non si sono applicati molto in quel momento, anche se il concetto ha incominciato a passare.. Dal 2000 in poi la fabbrica si è ristrutturata: abbiamo avuto molte cassintegrazioni; non è stata aperta una procedura di mobilità, ma nel giro di tre anni un centinaio di persone è uscito dalla fabbrica.

Nel giro di tre anni circa cento persone sono andate via, gente che aveva posti fissi, ed è coinciso col primo periodo di crisi: finito il periodo di boom col cinquantino, finita la politica di rottamazioni con incentivi statali che è durata fino al Duemila, è iniziato l’uso della cassintegrazione, sempre ordinaria, via via crescente, da una settimana a diciannove settimane fra 2000 e 2002, noi facemmo una lotta per spuntare migliori condizioni rispetto alla cassa, con diversi scioperi. Una cosa che è servita alla azienda anche per riposizionare la produzione su cilindrate maggiori, mentre diversi lavoratori se ne andavano alla spicciolata senza incentivi, senza nulla.

C’è stato un cambiamento non tanto nei metodi di lavoro, quanto, come dicono loro, nel “layout”: nella logistica, nel posizionamento delle aree, nel posizionamento dei macchinari e quant’altro.

Puoi illustrarci in cosa consisteva questo cambiamento?

Hanno riorganizzato, compattato il processo di produzione, chiaramente coi limiti degli stabilimenti che si trovavano inizialmente – adesso c’è un nuovo stabilimento per il montaggio; col montaggio trasferito in un nuovo trasferimento nel 2000 si lavora in linea, nel “vecchio” reparto si è passati a lavorare in isole-reparti. Dal punto di vista della vicinanza del “magazzino”, si è cercato di accorpare tutto e diminuire le distanze, seguendo una politica di diminuzione delle scorte: hanno “razionalizzato gli spazi e il layout”, come dice l’azienda: hanno lavorato molto sugli imballaggi, sui confezionamenti, sulla preparazione di materiali e quant’altro.

Diciamo che il salto grosso che i lavoratori hanno avvertito è stato dal 2008 in poi: qualche mese prima si celebravano in pompa magna, alla presenza dei dirigenti giapponesi, i dieci milioni di motori prodotti; qualche mese dopo è partita la cassa integrazione e non abbiamo più smesso. Passando dalla cassintegrazione dalla procedura di mobilità, la direzione ha cercato i margini di un accordo con incentivi, che accettammo, avendo diverse lavoratrici prossime alla pensione.

Soprattutto negli ultimi anni, dal 2012-13, il metodo dell’organizzazione del lavoro è cambiato molto: si è intensificato il lavoro di preparazione dei singoli pezzi; una parte della logistica, materiali grossi proveniente dal Giappone e dal sud-est asiatico, è stata re-internalizzata. C’è stato insomma un processo di “razionalizzazione” prima, durante e dopo il passaggio sulla linea dei pezzi, con una sincronia crescente tra i vari momenti.

In che modo?

Mentre prima avevi dei cartellini da 200, 300 pezzi che portavi di volti in volta; ora ne hai da 100 e devi eseguire quasi in tempo reale, coordinato con tutto il processo. Questo ha significato un’intensificazione dei ritmi di lavoro notevole accompagnata da un controllo “qualità” capillare sui pezzi e una ricerca dell’”ergonomia” che altro non è che cercare di mettere i lavoratori nelle condizioni di poter svolgere i gesti legati al proprio ruolo nella produzione nel minor tempo possibile.

Matteo Pirazzoli

Giornale militante online fondato nell'aprile 2017.

Sito informativo della Frazione Internazionalista Rivoluzionaria (FIR).